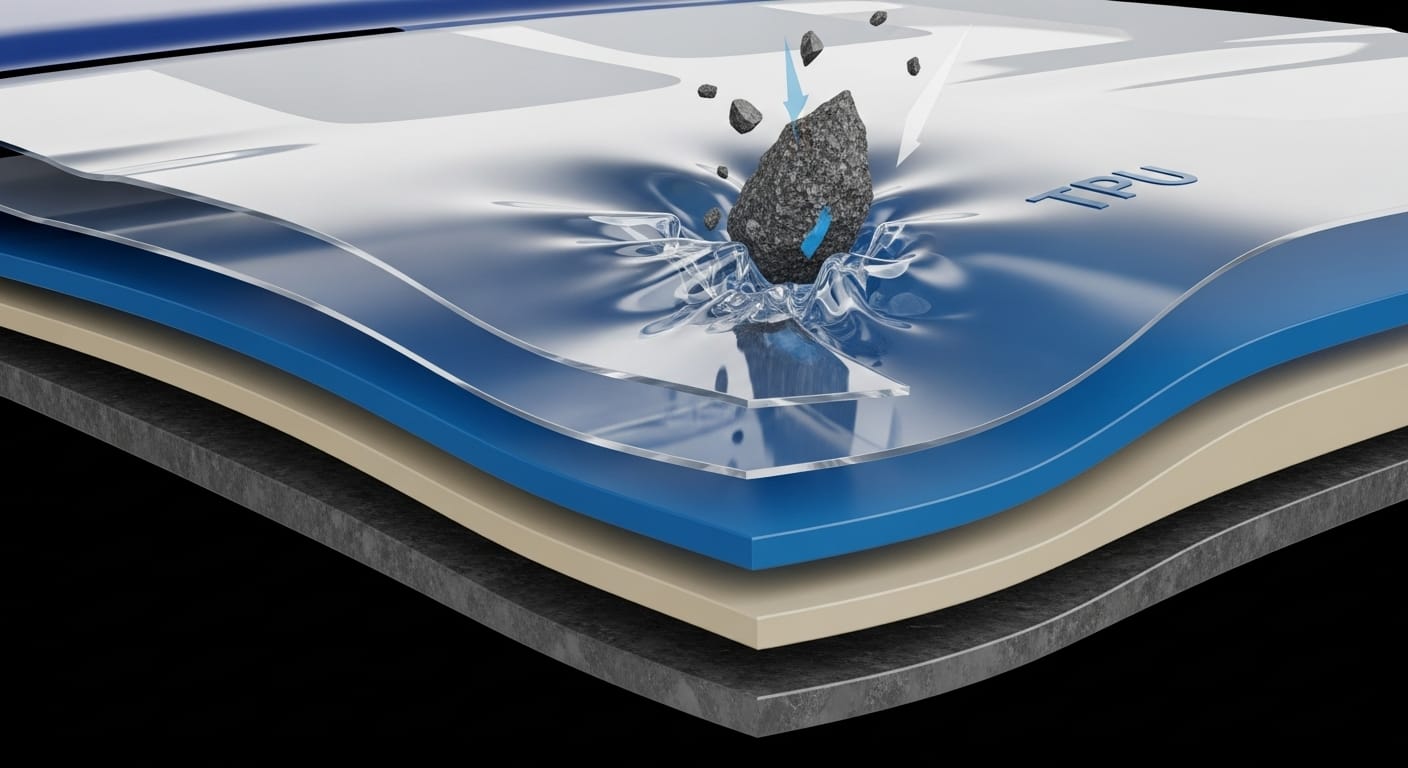

Камень размером 5 мм, летящий со скоростью 100 км/ч, имеет кинетическую энергию примерно 12 джоулей. Этой энергии достаточно, чтобы пробить заводской лак автомобиля, проникнуть в краску и оставить дефект, видимый с расстояния в несколько метров. Однако когда этот же камень попадает в полиуретановую защитную пленку толщиной 200 микрон, энергия не пробивает материал, а распределяется по его объему, амортизируется и рассеивается без видимых повреждений. Это не волшебство — это физика полимеров, молекулярная инженерия и три десятилетия исследований в области материалов. Понимание того, как именно полиуретановая пленка справляется с механическими воздействиями, почему она восстанавливается после царапин, и почему её стоимость значительно превышает стоимость винила, требует погружения в химию, материаловедение и физику ударных нагрузок.

Кинетическая энергия и хрупкость лака

Заводское лакокрасочное покрытие (ЛКП) современного автомобиля состоит из нескольких слоев: грунтовка (10-15 микрон), базовая краска (25-50 микрон) и защитный лак (40-80 микрон). Общая толщина ЛКП составляет 75-145 микрон — это примерно в два раза тоньше человеческого волоса. Несмотря на видимую толщину, ЛКП выполняет критичные функции: защита от коррозии, УФ-излучения, химических реагентов и механических воздействий. Однако именно механическое воздействие — основной враг заводской краски на активно эксплуатируемом автомобиле.

Физика скола проста. При ударе камнем происходит локальное сосредоточение напряжений в точке контакта. Заводской лак, несмотря на внешнюю твердость (обычно 2-3H по карандашной шкале), обладает относительной хрупкостью: материал может быть твердым, но при этом не эластичным. Когда точечная нагрузка достаточна, материал переходит в режим хрупкого разрушения: вместо деформации он раскалывается, образуя трещины. Трещина служит точкой проникновения для влаги и кислорода, которые под слоем краски вызывают окисление металла и развитие коррозии. Скол, на первый взгляд незначительный, быстро разрастается в видимый дефект.

Исторически проблема защиты ЛКП от гравийных повреждений была решена в военной промышленности. В 1970-х годах американские военные разработали защитные покрытия для вертолетов и боевых самолетов, которые должны были выдерживать удары мелких обломков и осколков при полете на низкой высоте. Первые версии защитных пленок были основаны на полиуретане — материале, способном поглощать энергию удара без разрушения. Эти пленки состояли из вязкоупругого полиуретана с толщиной 150-200 микрон, подклеенного к защищаемой поверхности специальным клеем. Со временем технология была адаптирована для гражданского использования, и в конце 1980-х годов появились первые коммерческие полиуретановые защитные пленки для автомобилей. Сегодня эта технология называется Paint Protection Film (PPF) и является стандартной в индустрии автостайлинга.

Сравнение эффективности защиты показывает огромную разницу. Без защиты: камень на скорости 100 км/ч пробивает 145-микронный ЛКП и оставляет скол глубиной 200+ микрон. С виниловой защитой (100 микрон): скол проходит пленку и краску, но глубина скола меньше из-за некоторого демпфирования. С полиуретановой защитой (200 микрон): камень может оставить отпечаток на пленке, но не пробить её, ЛКП остается целым. Разница критична: без защиты требуется локальная покраска (дорогостоящий ремонт), с полиуретаном требуется лишь нанесение полироля на пленку.

Битва материалов: винил (PVC) против полиуретана (TPU)

На рынке защитных пленок существует четкое разделение между двумя основными классами материалов: винилом (поливинилхлорид, PVC) и полиуретаном (термопластичный полиуретан, TPU). Оба материала используются в защитных целях, оба можно наклеить на кузов автомобиля, оба представлены в каталогах поставщиков. Однако различия в их молекулярной структуре и механических свойствах столь велики, что говорить об их равноценности было бы серьезной ошибкой. Для понимания этих различий необходимо рассмотреть не просто техническое описание, а фундаментальную химию и физику этих материалов.

Винил (поливинилхлорид) — это пластик, синтезированный впервые в 1926 году и став рабочей лошадкой промышленности благодаря дешевизне и универсальности. Молекулярная структура винила состоит из длинных цепей углерода и водорода с атомами хлора, присоединенными к основной цепи. Хлор — сильно электроотрицательный элемент, и его присутствие придает винилу жесткость. При комнатной температуре винил обладает умеренной эластичностью, но при снижении температуры (особенно при минус 10-15°C и ниже) материал становится хрупким. Во время установки пленка требует нагрева (феном) для достижения эластичности, но даже при нагреве максимальное растяжение винила составляет примерно 15-20% от исходного размера. Это означает, что на криволинейных поверхностях (капот, зеркала, бамперы с выступами) винил образует складки, волны и воздушные карманы, которые видны и снижают эстетику защиты.

Полиуретан (TPU — thermoplastic polyurethane) представляет собой совершенно иную молекулярную архитектуру. Его цепи состоят из чередующихся жестких (так называемых hard segments) и мягких (soft segments) участков. Жесткие участки обеспечивают прочность на разрыв, мягкие — эластичность. При нагревании мягкие участки размягчаются, но не теряют связей с жесткими, что позволяет материалу растягиваться на 25-35% без разрыва, оставаясь при этом эластичным при охлаждении. Это свойство называется вязкоупругостью: материал одновременно вязкий (может течь и деформироваться) и упругий (возвращается в исходное состояние). Для аналогии: винил — это пластиковая бутылка (жесткая, рвется при сгибании), полиуретан — это резиновый мячик (мягкий, эластичный, возвращается в форму).

Химия и молекулярное строение: почему полиуретан эластичен, а винил — нет

Молекулярная эластичность полиуретана происходит из его уникальной структуры. Soft segments (обычно полиэфир или полиэстер) содержат длинные углеводородные цепи без жестких боковых групп. Эти цепи могут легко сгибаться и деформироваться при механическом воздействии, но не разрываются. Hard segments содержат жесткие ароматические или алифатические кольца, которые обеспечивают механическую прочность и память материала — способность возвращаться в исходную форму после деформации. При нагревании (температура выше температуры стеклования Tg, обычно 50-70°C для TPU) soft segments начинают двигаться более свободно, что позволяет материалу достичь максимальной эластичности для установки. При охлаждении soft segments замерзают в новой конфигурации, но hard segments удерживают молекулярную структуру от полного расслабления, что обеспечивает долгосрочную адгезию на поверхности.

В сравнении винил имеет более однородную молекулярную структуру. Атомы хлора распределены по всей цепи углерода, создавая равномерное стерическое препятствие (механический фактор, препятствующий вращению молекул). Это делает виниловые цепи более жесткими по всей длине. При попытке растянуть винил, вместо гладкого раскручивания цепей происходит прерывистое напряжение между молекулами, которое может привести к хрупкому разрушению. Полиуретан же имеет «мягкие пути» в своей структуре, по которым могут перемещаться молекулы при деформации, что распределяет напряжение и предотвращает хрупкое разрушение.

Практическое следствие этой химии: при установке на сложную геометрию (бампер с воздухозаборниками, зеркало со сферической поверхностью) полиуретановая пленка адаптируется к форме без складок, виниловая пленка образует волны и воздушные карманы. При механическом ударе полиуретан поглощает энергию и восстанавливает форму, винил либо разрывается, либо передает часть энергии на защищаемую поверхность. При низких температурах полиуретан остается гибким, винил становится хрупким. При длительном воздействии УФ-лучей полиуретан (в алифатической версии) остается прозрачным, винил часто желтеет или теряет прозрачность.

Сравнительная таблица: ключевые физические характеристики

| Характеристика | Винил (PVC) | Полиуретан (TPU) | Практическое значение |

|---|---|---|---|

| Толщина | 90-150 микрон | 150-230 микрон | Толще = лучше демпфирует удары |

| Прочность на разрыв | 15-25 МПа (мегапаскали) | 30-50 МПа | Полиуретан в 2 раза прочнее |

| Относительное удлинение | 15-20% | 250-400% | Полиуретан растягивается на 250% без разрыва |

| Модуль упругости | 3-5 МПа | 0.5-2 МПа | Полиуретан мягче, легче деформируется |

| Сопротивление разрыву (tear resistance) | 10-15 кН/м | 25-40 кН/м | Полиуретан не рвется при натяжении |

| Адгезия на пластике | 70-80% (ослабляется за 1-2 года) | 95%+ (стабильна 5+ лет) | Полиуретан держится дольше |

| Жесткость при минус 20°C | Хрупкий, риск разрыва | Остается гибким | В холодном климате полиуретан неуязвим |

| Светопропускание | 95-96% (слегка мутнеет со временем) | 98%+ (остается кристальным) | Полиуретан не теряет прозрачность |

| Устойчивость к УФ (алифатический) | Желтеет за 2-3 года | Не желтеет 7-10 лет | Долгосрочная прозрачность |

| Ресурс службы | 2-3 года | 5-7 лет (гарантия 5-10 лет) | Полиуретан служит в 2-3 раза дольше |

Таблица демонстрирует, что по абсолютному большинству показателей полиуретан превосходит винил. Это не означает, что винил плохой материал — он используется в других областях, где требуется жесткость и дешевизна. Но для защиты кузова автомобиля от гравийных повреждений полиуретан является существенно более подходящим материалом.

Технология Top Coat и механизм самовосстановления (Self-Healing)

Полиуретановая защитная пленка в современном исполнении состоит не из одного слоя, а из трех-четырех слоев, каждый из которых выполняет специфическую функцию. В основании находится клеевой слой (адгезив), который обеспечивает прилипание к лакокрасочному покрытию. Его толщина примерно 25-50 микрон. Поверх клея идет основной слой полиуретана (base layer) толщиной 130-200 микрон — именно этот слой поглощает энергию ударов и обеспечивает механическую защиту. Над основным слоем нанесен гидрофобный верхний слой (Top Coat), толщиной 20-40 микрон, состоящий из кремнийорганических полимеров с добавками для самовосстановления. Top Coat — это инновационный слой, который и отличает современные защитные пленки от пленок прошлого поколения.

Функции Top Coat многочисленны. Первая и самая заметная — гидрофобность: вода на поверхности Top Coat не смачивает, а собирается в капли и скатывается. Это улучшает видимость, упрощает мойку (загрязнения меньше прилипают к поверхности) и защищает основной полиуретан от прямого контакта с водой и реагентами. Вторая функция — УФ-защита: Top Coat содержит УФ-абсорберы, которые поглощают коротковолновое излучение и предотвращают деградацию основного слоя полиуретана. Третья, самая инновационная функция — самовосстановление (Self-Healing).

Механизм самовосстановления: как полимеры восстанавливают свою структуру

Когда на поверхность Top Coat (и в некоторой мере на основной слой) попадает царапина глубиной 10-50 микрон, происходит разрыв молекулярных связей в этом месте. В обычном материале (например, в лаке или пластике) этот разрыв необратим — царапина остается царапиной. Однако в полиуретане, особенно в Top Coat с добавками для самовосстановления, происходит иное. Top Coat содержит поликапролактон (PCL) и другие низкомолекулярные полимеры, которые обладают особым свойством: при нагревании выше определенной температуры (обычно 45-60°C) эти полимеры размягчаются и становятся подвижными. Одновременно, разорванные молекулярные цепи все еще находятся в непосредственной близости друг от друга, и при нагревании они могут переориентироваться и переформировать утраченные ковалентные связи.

Аналогия для понимания: представьте руку, разорванную в области мышц. Если мышцы имеют память о первоначальной структуре и обладают способностью к восстановлению, то при определенных условиях (правильное кровоснабжение и питание) разорванные волокна могут переформировать связи и начать срастаться. Полиуретан работает по подобному принципу, но на молекулярном уровне. Разорванные цепи полимера при нагревании могут переориентироваться в пространстве таким образом, чтобы электроны вновь перекрыли, формируя новые ковалентные связи. Этот процесс называется «структурная память полимера» (polymer shape memory).

На практике это означает, что владелец автомобиля может самостоятельно восстановить мелкие царапины на пленке без визита в детейлинг-центр. Достаточно паркануть машину на солнце (при температуре 50-60°C) или прогреть проблемную область феном, и царапины затянутся за несколько минут. Глубокие царапины (50+ микрон) или сквозные проколы не затягиваются, потому что разорванные края слишком далеко разведены, и молекулярные цепи не могут найти друг друга. Но для мелких царапин от абразива, ветвей и мягких касаний — это действительно работает.

Пределы самовосстановления: что затягивается, а что — нет

Понимание пределов самовосстановления критично для установки реальных ожиданий. Self-Healing в полиуретане — это не магия, позволяющая восстановить любое повреждение. Это физический процесс с четкими ограничениями. Царапины глубиной менее 10 микрон и маленькие вмятины от абразива часто затягиваются даже при естественном дневном нагреве (солнце). Царапины глубиной 10-50 микрон затягиваются при активном нагреве (50-60°C, солнце или фен) в течение нескольких минут до часа. Царапины глубиной 50-100 микрон (уже подходят к основному слою полиуретана) затягиваются частично — поверхность может сгладиться, но визуально скол может остаться заметен.

Проколы и разрывы (царапины более 100 микрон или сквозные разрывы) не затягиваются, потому что края повреждения физически разделены и молекулярные цепи не могут переформировать связи на расстоянии. В этом случае требуется локальный ремонт: иссечение поврежденного участка и наклеивание пластыря из пленки. Однако вероятность такого повреждения при правильной установке пленки толщиной 200 микрон минимальна — потребуется скол с глубиной более 200 микрон, что означает попадание камня с достаточной энергией для пробития ЛКП и краски, если бы не было пленки.

Физика защиты от пробития: демпфирование и рассеивание энергии

Когда камень летит в полиуретановую пленку, происходит сложный физический процесс, который невозможно описать простым словом «амортизация». Процесс включает в себя несколько этапов: начальный контакт, локальная деформация, передача энергии через материал и, наконец, либо поглощение энергии без повреждения, либо локализованный скол, если энергия превышает несущую способность материала.

Демпфирование и рассеивание кинетической энергии

В первый момент контакта камня с пленкой происходит резкое локальное сжатие. Полиуретан, будучи вязкоупругим материалом, не деформируется мгновенно, как идеально пластичный материал, и не отскакивает мгновенно, как идеально упругий. Вместо этого происходит конечная деформация с определенной скоростью. Это явление называется вязкостным демпфированием: энергия удара частично преобразуется в тепло за счет внутреннего трения молекул материала при их перемещении друг относительно друга. Чем выше вязкость материала (а полиуретан имеет хорошо подобранную вязкость для этой цели), тем больше энергии преобразуется в тепло и тем меньше остается в виде упругой деформации.

Второй механизм — пространственное распределение напряжения. Когда точечная нагрузка (камень) действует на пленку, напряжение не остается локализованным в точке контакта, а распределяется по окружающему материалу. Для полиуретана это распределение происходит в радиусе примерно 1-2 см от точки удара. Напряжение уменьшается с расстоянием от центра удара по квадратичному закону. Это означает, что материал в центре может быть сильно растянут (до 15-20% деформации), но материал на периферии испытывает лишь 1-5% деформации. В целом материал может поглотить достаточно энергии без образования скола, потому что пиковое напряжение снижено за счет распределения.

Третий механизм — волновое распространение. Удар создает ударную волну, которая распространяется через материал полиуретана. Эта волна несет с собой часть энергии удара, и по мере распространения волна теряет амплитуду (затухает). Затухание происходит опять же за счет внутреннего трения материала. Если мощность волны достаточно снижается к тому моменту, когда она достигает границы полиуретана и ЛКП, то энергия, передаваемая на ЛКП, уже недостаточна для образования скола. Для сравнения: винил, имеющий более высокий модуль упругости, менее эффективно затухает волны, и больше энергии передается дальше.

Тесты на прокол и разрыв: почему 200 микрон полиуретана эффективнее 500 микрон пластика

Промышленные тесты защитных пленок включают несколько стандартных методик. SAE J400 — тест на сопротивление царапанию: сталь или дерево с определенной силой натягиваются по поверхности пленки, и измеряется глубина царапины. ASTM D1003 — тест на светопропускание и прозрачность. ASTM D882 — тест на прочность при разрыве: пленка растягивается на универсальной испытательной машине до момента разрыва, и измеряется максимальное напряжение и относительное удлинение. Для защиты от гравия наиболее релевантны тесты на прокол и сопротивление удару.

ASTM D2240 — тест твердости по шкале Шор (Shore hardness). Полиуретановые пленки обычно имеют твердость 70-90 по шкале Shore A (мягкие материалы), в то время как винил имеет твердость 85-95 по Shore A. Однако парадоксально, что более мягкий материал (полиуретан) лучше защищает от ударов, чем более твердый (винил). Это потому, что твердость и ударная вязкость — разные свойства. Твердость определяет сопротивление поверхностному вдавливанию, ударная вязкость определяет сопротивление разрушению при ударах. Полиуретан имеет низкую твердость (мягкий), но высокую ударную вязкость (не рвется при ударе).

Практический тест: камень размером 5 мм и массой 1 грамм, упущенный с высоты 1 метра на поверхность, имеет кинетическую энергию примерно 0.01 джоулей. 200-микронная полиуретановая пленка полностью поглощает такой удар без образования скола. 500-микронный пластик (например, полипропилен) с твердостью 95 Shore A обычно образует локальный скол или вмятину при таком же ударе, потому что пластик передает энергию более эффективно и имеет более низкую ударную вязкость. Таким образом, толщина материала менее важна, чем его молекулярная способность к поглощению энергии.

Устойчивость к химическим реагентам и биологическим агентам

Полиуретан обладает хорошей химической инертностью к большинству дорожных загрязнений и реагентов. Дорожные соли (хлорид натрия, хлорид кальция, хлорид магния) не реагируют с полиуретаном при нормальных условиях. Органические кислоты (из птичьего помета, насекомых, древесной смолы) также не разрушают полиуретан напрямую, хотя могут разъедать заводской лак под пленкой, если есть микротрещины или края без защиты. Масла и смазки слабо взаимодействуют с полиуретаном из-за его относительно неполярной структуры. Это делает полиуретан идеальным барьером против большинства агрессивных сред на дороге.

Винил менее стойкий к некоторым органическим растворителям и маслам, которые могут размягчить материал. При длительном контакте с жидкими битумами (асфальтовая смола) винил может впитать вещество, что приводит к увеличению размера и потере механических свойств. Полиуретан устойчив к битумам благодаря своей мягкой структуре, которая не впитывает, а отталкивает органические жидкости. Гидрофобный Top Coat добавляет дополнительный барьер против химического воздействия.

Гидрофобный эффект и эстетика

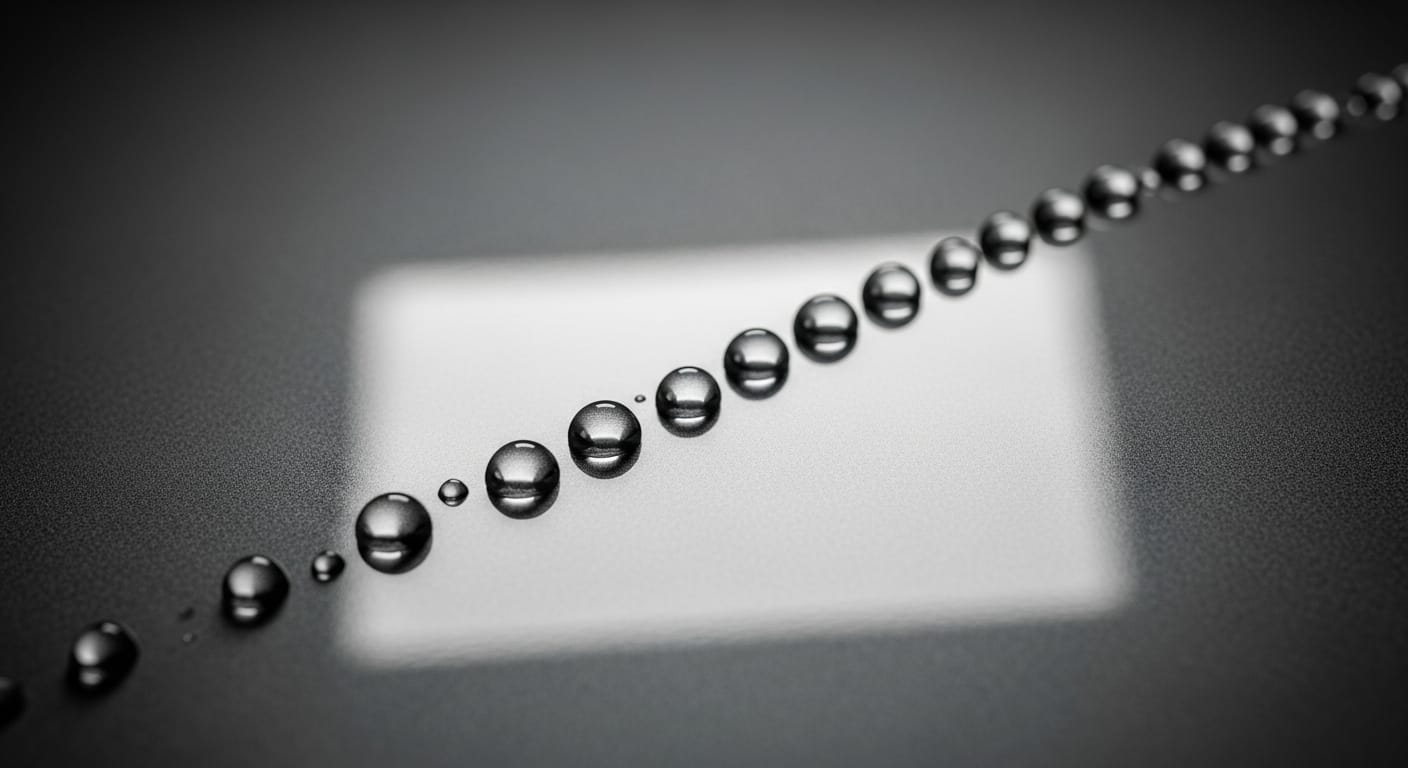

Гидрофобность (отталкивание воды) — это физическое явление, которое часто воспринимается как магия, но которое подчиняется простым законам поверхностной физики. Гидрофобный Top Coat защитных пленок создает этот эффект через микроскопическую структуру поверхности, которая определяется контактным углом между водой и материалом.

Поверхностное натяжение и эффект биддинга

Молекулы воды притягиваются друг к другу благодаря водородным связям. Когда капля воды попадает на поверхность материала, молекулы воды испытывают силу притяжения со стороны поверхности. Если поверхность хорошо смачивается (гидрофильная), молекулы воды распространяются по поверхности, образуя плоскую лужу. Если поверхность не смачивается (гидрофобная), молекулы воды предпочитают оставаться соединенными друг с другом и образуют полусферическую каплю, которая минимизирует контакт с поверхностью. Контактный угол (угол между поверхностью и касательной к капле в точке контакта) определяет гидрофобность: при контактном угле менее 90 градусов поверхность гидрофильна (смачивается водой), при углу более 90 градусов — гидрофобна (отталкивает воду).

Гидрофобный Top Coat достигает контактного угла 100-120 градусов благодаря наличию кремнийорганических полимеров (полидиметилсилоксан, PDMS) в его составе. Кремний имеет иную электроотрицательность, чем углерод, что делает его менее полярным и менее способным к электростатическому взаимодействию с полярными молекулами воды. Дополнительно, поверхность Top Coat имеет микроскопическую шероховатость (размер элементов структуры 0.1-1 микрон), которая усиливает гидрофобный эффект. Когда вода попадает на такую шероховатую поверхность, она соприкасается не со сплошной поверхностью, а только с вершинами микроструктуры, оставляя воздух в промежутках. Это называется эффектом «лотоса» (lotus effect) по названию листьев лотоса, которые имеют аналогичную микроструктуру и хорошо известны своей гидрофобностью.

Практический результат: капля воды на поверхности пленки не растекается, а собирается в полусферическую каплю. При малейшем наклоне или воздействии воздуха эта капля скатывается, захватывая с собой грязь и загрязнения. Это явление называется биддингом (beading) и имеет огромное практическое значение: машина дольше остается чистой, видимость в дождь выше, и уход за пленкой упрощается.

Грязеотталкивающие свойства и эстетика

Гидрофобность напрямую связана с грязеотталкиванием. Большинство дорожных загрязнений содержат водорастворимые или гидрофильные компоненты: соли, минеральная грязь (кремнезем), органическая пыль. Органические загрязнения (смола, битум) имеют смешанную природу: они обычно неполярны, но содержат полярные группы (спирты, кислоты). На гидрофобной поверхности такие загрязнения имеют слабую адгезию: они прилипают слабее, чем к обычному лаку или винилу, и легче удаляются при мойке.

Эстетический эффект гидрофобного Top Coat заключается в том, что глубина цвета и блеск сохраняются дольше. Гидрофильная поверхность (обычный лак) со временем покрывается микроскопической пленкой минерализованной воды и грязи, которая затмевает блеск и делает цвет менее насыщенным. Гидрофобная поверхность сопротивляется образованию такой пленки, потому что вода и грязь не удерживаются на ней. Результат: машина с пленкой выглядит «свежей» дольше, чем машина без защиты или с виниловой защитой (у которой гидрофобный слой менее долговечен или отсутствует).

Отсутствие шагрени (текстуры, видимой при косом освещении) на полиуретановой пленке с качественным Top Coat — еще один эстетический плюс. Шагрень появляется при неправильной подготовке поверхности перед нанесением лака или при использовании материалов низкого качества. Профессиональная оклейка автомобиля полиуретановой пленкой, выполненная на качественном материале, создает поверхность гладкой текстурой, которая на солнце выглядит как продолжение заводского лака.

Долговечность и развенчание мифов о пожелтении

Один из самых стойких мифов о полиуретановых защитных пленках заключается в том, что они неизбежно желтеют со временем, особенно на белых и светлых автомобилях. Этот миф имеет исторические корни: действительно, полиуретановые пленки первого и второго поколения (1980-е годы и позже) часто желтели в течение 2-3 лет эксплуатации. Однако современные пленки, производимые крупными брендами, практически не подвержены пожелтению. Понимание причин и решений критично для рациональной оценки продукта.

Ароматические полиуретаны vs Алифатические полиуретаны

Различие между пожелтевшей пленкой и пленкой, сохранившей прозрачность, заключается в структуре самого полиуретана. Полиуретаны делятся на две основные категории: ароматические и алифатические, в зависимости от типа полиола (спирта) и изоцианата, использованных при синтезе.

Ароматические полиуретаны (содержащие ароматические кольца, benzene, toluene) имеют в своей структуре углерод-углеродные двойные связи в бензольных кольцах. Эти двойные связи являются сопряженными электронными системами, которые поглощают УФ-свет в диапазоне 250-400 нм. При воздействии УФ-лучей (особенно UVA и UVB) эти ароматические хромофоры начинают разрушаться, что приводит к образованию побочных продуктов, окрашенных в желтый цвет. Процесс называется фотодеградацией, и он необратим. Ароматические полиуретаны использовались в ранних версиях PPF именно потому, что они дешевле в синтезе, но они неизбежно желтеют под УФ-лучами.

Алифатические полиуретаны (не содержащие ароматических колец, основаны на насыщенных углеводородах) не имеют хромофорных групп, которые поглощали бы УФ-свет. Вместо этого они содержат УФ-абсорберы (например, бензотриазол) и УФ-стабилизаторы (например, стерически затрудненные амины, HALS), которые поглощают УФ-энергию и рассеивают её в виде тепла, предотвращая разрушение основной структуры полимера. При правильной концентрации этих стабилизаторов алифатические полиуретаны могут сохранять прозрачность и механические свойства в течение 7-10 лет и более при интенсивном УФ-облучении.

Профессиональная оклейка автомобиля антигравийной пленкой подразумевает использование материалов на основе алифатического полиуретана, а не ароматического. Это стоит дороже в производстве, но обеспечивает долгосрочную прозрачность и сохранение механических свойств. Дешевые пленки, иногда встречаемые на рынке, могут быть основаны на ароматических полиуретанах или на смесях, и они неизбежно желтеют.

Гарантийные сроки производителей: свидетельство качества

Ведущие производители полиуретановых защитных пленок (XPEL, KPPF, 3M, SunTek) дают гарантию на прозрачность (отсутствие пожелтения) в течение 5-10 лет в зависимости от бренда и региона. Некоторые производители дают пожизненную гарантию на определенные продукты. Эта гарантия основана на ускоренных тестах на УФ-стабильность, в которых пленка подвергается интенсивному УФ-облучению (эквивалентно 5-10 годам естественного солнца) в течение нескольких недель, и прозрачность пленки не должна изменяться более чем на 5-10% (измеряется спектрофотометром).

Наличие долгосрочной гарантии от признанного производителя — это надежный индикатор того, что пленка изготовлена из алифатического полиуретана с правильной УФ-защитой и не будет желтеть при нормальной эксплуатации. Отсутствие такой гарантии или гарантии на короткий срок (менее 3 лет) — это красный флаг, указывающий на использование более дешевых материалов.

Важный момент: пожелтение может происходить и от других факторов, помимо УФ-деградации. Например, при неправильной установке (влага под пленкой) может происходить окисление клеевого слоя, что проявляется как желтовато-коричневое обесцвечивание в местах скопления влаги. Это не вина материала пленки, а следствие ошибки монтажа. Качественная установка в профессиональной студии исключает этот риск.

Инженерная сложность и оправданность стоимости

Полиуретановая защитная пленка для автомобилей — это не просто «тонкий пластик, приклеенный к кузову». Это результат трех десятилетий исследований в области полимерной науки, материаловедения и инженерии покрытий. Стоимость такой пленки, которая кажется высокой на первый взгляд (100-200 рублей за квадратный дециметр), оправдана сложностью молекулярной инженерии, технологией производства и гарантированным ресурсом службы.

Для достижения максимальной прочности на разрыв и эластичности применяется оклейка автомобиля полиуретановой пленкой, которая работает как амортизатор, распределяя энергию удара по материалу и рассеивая её в виде тепла благодаря вязкоупругим свойствам полиуретана. В ситуациях, где требуется максимальная защита от острых обломков и осколков, толщина материала играет решающую роль, и полиуретан толщиной 200 микрон справляется с этой задачей эффективнее, чем винил толщиной 500 микрон.

Гидрофобный Top Coat, содержащий кремнийорганические полимеры и УФ-стабилизаторы, решает одновременно несколько задач: защиту от пожелтения, гидрофобное отталкивание воды и биологических загрязнений, самовосстановление мелких царапин через процесс переформирования молекулярных связей при нагреве. Механизм самовосстановления основан на структурной памяти полимера и позволяет частично исправлять микротрещины без физического вмешательства.

Инженерные решения, заложенные в современную полиуретановую защитную пленку, обеспечивают ресурс службы 5-7 лет (с гарантией до 10 лет), что в 2-3 раза превышает ресурс винила. Для владельца автомобиля это означает, что инвестиция в качественную защиту окупается через предотвращение дорогостоящих локальных ремонтов и сохранение товарной стоимости при перепродаже. Для инженеров и производителей это означает, что каждый микрон толщины, каждый компонент молекулярной структуры, каждый компонент Top Coat разработан с точными целями и имеет научное обоснование. Полиуретановая защитная пленка — это не излишество, а рациональный выбор, основанный на глубоком понимании физики, химии и инженерии защитных покрытий.