Анатомия «нижнего пояса» автомобиля

Коррозия кузова автомобиля — это не внезапная катастрофа, а тихая инженерная драма, которая разворачивается в скрытых от глаз местах. Когда владелец впервые замечает маленькую рыжую точку на пороге или крыле (те самые «жучки»), это не начало проблемы, а её видимый финал. К этому моменту под слоем краски уже развилась активная окислительная система, которая прогрызла лак, краску и грунт, достигнув металла. Но это уже поздно. Профилактика требует предотвращения, а не лечения.

Нижняя треть кузова (нижние 30-40 см от земли) — это боевая зона. Здесь находятся:

- Пороги (нижний край дверных проёмов)

- Арки колёс (внешние и внутренние поверхности)

- Нижние части крыльев и дверей

- Передние и задние бамперы (особенно нижняя половина)

- Днище и картер двигателя

Все эти зоны находятся в прямой боевой линии с дорогой, грязью, водой, соляными реагентами и абразивными частицами. Верхняя часть кузова относительно защищена аэродинамикой. Нижняя часть — нет.

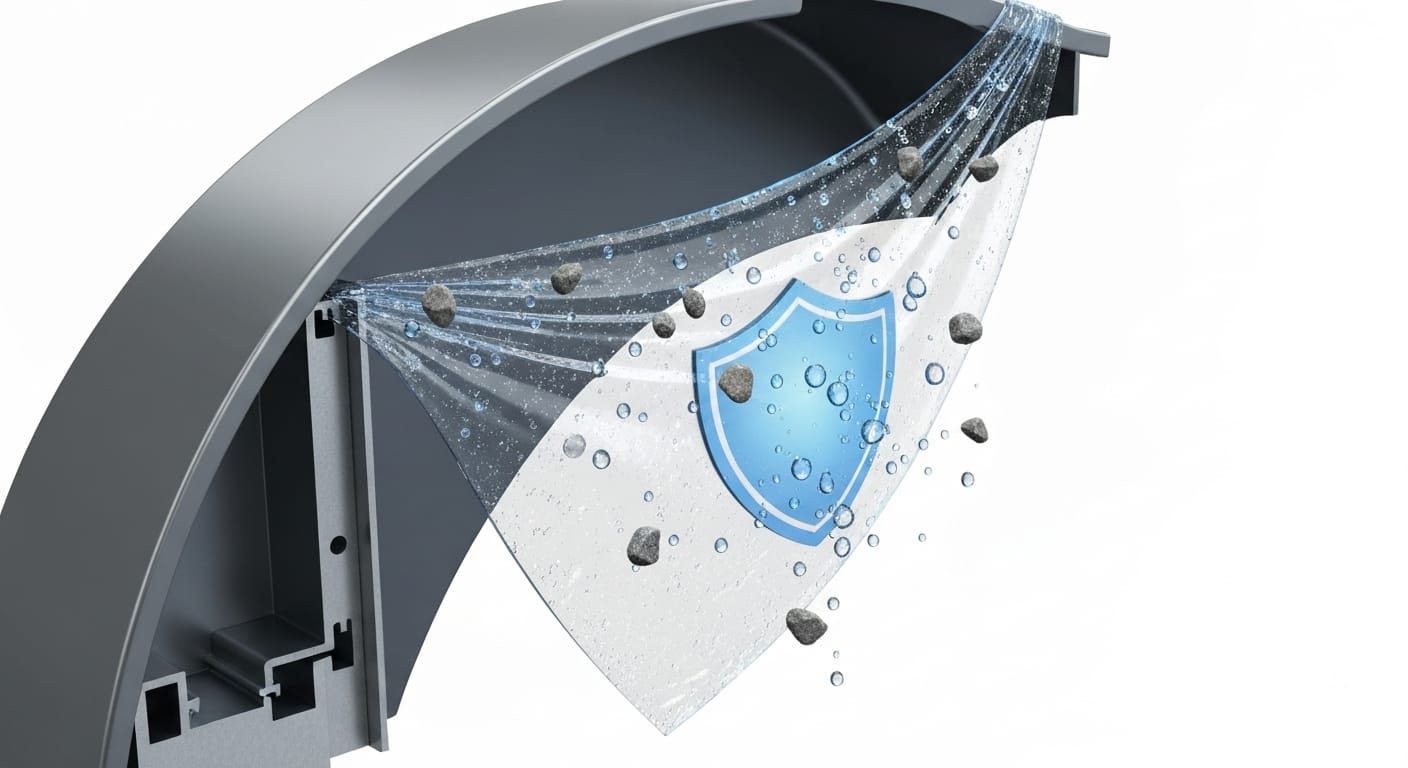

Аэродинамика грязевых потоков: При движении автомобиля со скоростью 80–100 км/ч воздушные потоки разделяются. Вращающиеся колёса выбрасывают грязь, воду и гравий под углом ~45° от вертикали. Эти потоки несут абразивные частицы прямо в арки, пороги и нижние части кузова. При движении по мокрой грязной дороге интенсивность может быть максимальной.

Скрытые повреждения: Когда видна ржавчина, процесс уже далеко зашёл. Микротрещины в лаке, через которые вода проникла к металлу, были невидимы месяцы назад. Окислы металла (ржавчина) расширяются, разрушая оставшуюся краску изнутри. На этот момент требуется уже хирургический ремонт: шпатлевка, шлифовка, перекраска, а может быть — вырезание и сварка нового металла.

Абразивный износ: эффект пескоструя

Когда специалист пускает в ход пескоструйный аппарат, он нажимает на кнопку, и из сопла под давлением 6–8 атмосфер вылетают абразивные частицы со скоростью ~60 м/с. За несколько минут старая краска полностью удаляется, обнажая чистый металл. Это контролируемый процесс.

На дороге происходит неконтролируемый пескоструй. Колесо автомобиля при движении 90 км/ч вращается с линейной скоростью обода ~25 м/с. Оно поднимает грязь, песок, щебень и выбрасывает их радиально под действием центробежной силы. Кинетическая энергия частицы размером 1–5 мм при скорости 20–25 м/с составляет 0.05–0.5 джоулей. Одна частица — ничтожно мало. Но сотни частиц в секунду, часами и днями — это огромный энергетический поток.

Физика разрушения ЛКП

Лакокрасочное покрытие нижних частей кузова имеет стандартную толщину 100–150 микрон:

| Слой | Толщина (микрон) | Функция |

|---|---|---|

| Защитный лак | 30–50 | Глянец, первая линия защиты |

| Базовая краска | 30–50 | Пигмент и цвет |

| Грунтовка | 40–50 | Адгезия к металлу |

| Итого | 100–150 | Полная защита |

При непрерывном потоке абразива происходит послойное разрушение. Лак стирается первым. Затем краска. Затем грунт. Полное разрушение может произойти локально за несколько месяцев интенсивной езды. Но и раньше полного разрушения образуются микротрещины (10–100 микрон), невидимые невооружённому глазу.

Микротрещины как ворота для коррозии

Микротрещина — это дверь, через которую вода и кислород проникают к металлу. Когда капля воды содержит растворённые дорожные соли, она становится электролитом. При контакте электролита с железом под слоем краски запускается гальваническая коррозия:

- На аноде (железо): Fe → Fe²⁺ + 2e⁻ (железо теряет электроны, окисляется)

- На катоде: O₂ + 2H₂O + 4e⁻ → 4OH⁻ (кислород принимает электроны)

- Продукт: 2Fe(OH)₂ → Fe₂O₃·H₂O (ржавчина)

Ржавчина пористая и позволяет электролиту проникать ещё глубже. Процесс самоускоряющийся. За несколько месяцев микротрещина превращается в видимую точку ржавчины 5–10 мм.

Почему подкрылки недостаточны

Заводские пластиковые подкрылки защищают внутреннюю часть арки. Хорошо. Но они не тонкие герметичные плёнки — это элементы с толщиной несколько миллиметров, зазорами, неплотными краями.

Внешняя кромка крыла остаётся открытой. Это область, где внешняя поверхность крыла переходит во внутреннюю часть арки. Геометрически это полая, защищённая снизу зона. Абразив вылетает из-под колеса и попадает именно сюда. Вода и грязь попадают за подкрылок, скапливаются, создавая идеальные условия для коррозии. Внешняя кромка продолжает подвергаться абразивному износу и становится основной точкой входа ржавчины во всю конструкцию.

Химическая атака: реагенты и электрохимическая коррозия

Если абразив — это механическое разрушение защиты, то реагенты — это активное химическое наступление. Оба процесса происходят одновременно, создавая экспоненциальное ускорение разрушения.

Состав дорожных реагентов и их действие

Дорожные службы используют:

- Хлорид натрия (NaCl) — каменная соль

- Хлорид кальция (CaCl₂) — ускоритель плавления

- Хлорид магния (MgCl₂) — для работы при экстремальном холоде

- Мочевина (CO(NH₂)₂) — более экологичная альтернатива (но всё ещё коррозионноактивна)

Все эти вещества хорошо растворяются в воде, создавая высокопроводящий электролит. Когда этот электролит попадает под слой краски через микротрещины, запускается электрохимическая реакция, которая практически невозможно остановить без доступа к поражённому месту.

Температурный парадокс: почему зимой в гараже коррозия развивается быстрее

Скорость химических реакций удваивается при повышении температуры на 10°C (правило Вант-Гоффа). Это означает:

| Сценарий | Температура | Относительная скорость коррозии |

|---|---|---|

| Машина на улице зимой | –10°C | ×1 (минимум) |

| Машина в неотапливаемом гараже | 0°C | ×2 |

| Машина в отапливаемом гараже | +20°C | ×8–16 |

Парадокс: зимой, когда дороги обрабатываются реагентами, коррозия развивается максимально быстро, если машина припаркована в тёплом гараже. На морозе реакции замораживаются. В тепле — ускоряются. Цикл «холод на улице → тепло в гараже → холод на улице» создаёт оптимальные условия для коррозии.

Роль пленки как герметичного изолятора

Защитная пленка действует как полный герметичный барьер между металлом и внешней средой:

- Нет доступа кислорода → окисление невозможно

- Нет доступа электролита (вода с солями) → электрохимическая реакция невозможна

- Результат: коррозия полностью предотвращена на защищённых участках

Критичное различие: пленка не нейтрализует уже начавшуюся коррозию (это был бы самообман). Но она полностью предотвращает начало коррозии на здоровом металле. Это различие между профилактикой и лечением — между консервацией здорового и попыткой спасения гниющего.

Внутренние пороги: человеческий фактор

Если внешние части арок страдают от природы, то внутренние пороги страдают от людей. При каждой посадке и высадке нижний край дверного проёма (внутренний порог) контактирует с обувью пассажиров. Это означает постоянное введение повреждений, грязи, влаги и абразива.

Механизмы повреждения внутреннего порога

- Каблуки: оставляют царапины и сколы, которые проходят через лак до грунта или металла

- Грязная подошва: вводит абразивный слой, остающийся под ковриком

- Песок и гравий: скапливаются в нижней части, создавая локальный пескоструй при входе-выходе

- Когти животных: оставляют глубокие царапины

- Влажные половики: задерживают воду и соль из обуви пассажиров

Почему царапина на пороге опаснее, чем на двери

На двери царапина находится в открытом, хорошо проветриваемом месте. Влага испаряется (летом при открытой двери) или замораживается (зимой на морозе).

На внутреннем пороге царапина находится под ковриком, под уплотнителем двери, в застойной влажной полости. Здесь:

- Влажность 80–100% (конденсат, остатки воды от мойки, мокрые ноги)

- Температура 15–25°C (комфортная комнатная, идеальна для реакций)

- Наличие солей (от обуви, побывавшей в снегу)

- Результат: коррозия развивается очень быстро и скрыто

Критическая зона: под пластиковыми накладками

Пороги часто имеют чёрные пластиковые накладки. Эти накладки имеют щели и края, где они не полностью прилегают к металлу. Вода проникает под пластик, скапливается в щелях. Коррозия развивается в полной темноте. Когда накладка отваливается или деформируется (через 2–3 года), видна уже развившаяся ржавчина на металле под ней.

Техническое решение: как защищает пленка

Традиционные методы защиты включают жидкие антикоры («мовили» на основе битума), пластиковые подкрылки, накладки. Все они имеют недостатки. Защитная полиуретановая пленка решает проблему на уровне герметизации.

Оклейка арок: технология подворота

Профессиональная оклейка арок включает подворот (wrapping under edge) — пленка оборачивается на внутреннюю часть арки и подворачивается под кромку крыла. Это герметизирует торец металла — именно то место, где обычно начинается коррозия.

Процесс:

- Пленка нагревается до 60–80°C, становится пластичной

- Мастер аккуратно растягивает пленку, одновременно прижимая к поверхности

- Пленка оборачивается на внутреннюю часть и подворачивается под кромку на 1–2 см

- Именно этот подворот предотвращает попадание воды под кромку

Пороги: двойная защита

Оклейка порогов требует комплексного подхода:

| Часть порога | Защита | Задача |

|---|---|---|

| Внешняя (видимая) | Прозрачная полиуретановая пленка 200+ микрон | Защита от абразива и гравия |

| Внутренняя (под ковриком) | Чёрная или прозрачная полиуретановая пленка | Герметизация от влаги, грязи, обуви |

Сравнение с жидкими антикорами

Битумные «мовили»:

- ❌ Неэстетичны (чёрные потёки на видимых частях)

- ❌ Отслаиваются кусками со временем

- ❌ Требуют переподготовки при отслоении

- ❌ Не гидрофобны (вода растекается, застаивается)

Защитная пленка:

- ✓ Прозрачна или стильна (карбон, чёрный)

- ✓ Не отслаивается (локальные повреждения ремонтируются патчем)

- ✓ Гидрофобна (вода скатывается в капли)

- ✓ Долговечна (5–7 лет активной защиты)

Почему полиуретан, а не винил

На рынке доступны две основные группы пленок: винил (ПВХ) и полиуретан (TPU). Для нижних частей кузова подходит только полиуретан толщиной 200+ микрон.

| Свойство | Винил (ПВХ) | Полиуретан (TPU) | Для низа авто |

|---|---|---|---|

| Толщина | 90–120 микрон | 200–250 микрон | Полиуретан (толще = прочнее) |

| Прочность на разрыв | 15–25 МПа | 30–50 МПа | Полиуретан (в 2 раза прочнее) |

| Эластичность при –20°C | Хрупкий | Гибкий | Полиуретан (зимой не рвётся) |

| Адгезия на грязной поверхности | Слабая | Сильная | Полиуретан (держится надежнее) |

| Гидрофобность | Нет | Да (с Top Coat) | Полиуретан (вода скатывается) |

Гидрофобные свойства критичны для низа: вода собирается в капли и стекает, унося с собой грязь и соли. На гидрофобной поверхности грязь не прилипает. При мойке удаляется легче. Это уменьшает вероятность локальных очагов коррозии под слоем грязи.

Процесс монтажа: критические моменты

Подготовка: очистка от битума и окислов

Нижние части кузова накапливают остатки асфальтовой смолы, окислы металла, обезжирители. Если клеить пленку на эту грязь, адгезия будет слабой, и пленка начнёт отслаиваться через несколько месяцев.

Подготовка включает:

- Мойка водой под давлением (удаление рыхлого материала)

- Обезжиривание (уайт-спирит, изопропиловый спирт)

- Лёгкая абразивная обработка (наждачная бумага 400–600 зернистость)

- Повторное обезжиривание

Только после этого можно наклеивать пленку.

Критическое правило: нельзя клеить на ржавчину

Это частая ошибка, которую совершают владельцы, пытаясь сэкономить. Логика: «Если на пороге маленькая точка ржавчины, я клею пленку — она изолирует ржавчину от воздуха, остановит коррозию».

На деле происходит противоположное.

Под пленкой, над ржавчиной:

- Герметичная среда без свежего воздуха

- Полная влажность (конденсат, вода, попавшая при установке)

- Отсутствие кислорода (только растворённый в воде)

Результат: электрохимические реакции продолжаются. Ржавчина расширяется, создаёт давление под пленкой. Пленка вспучивается и отслаивается через несколько месяцев. Коррозия развилась быстрее, чем была бы без пленки.

Правильный подход: если видна ржавчина, сначала её удалить (шлифовка, проволочная щётка), обработать преобразователем ржавчины, загрунтовать, покрасить, и только потом оклеивать пленкой.

Как работает защита на практике

Для предотвращения механического истирания лакокрасочного покрытия в дверных проемах применяется оклейка порогов защитной пленкой, создающая невидимый барьер для обуви и грязи.

Наиболее уязвимой зоной является кромка крыла, поэтому оклейка арок автомобиля защитной пленкой с подворотом внутрь считается обязательной процедурой для длительного сохранения целостности кузова.

Глобальная оклейка автомобиля защитной пленкой позволяет герметизировать весь кузов от агрессивной внешней среды, предотвращая развитие коррозии на 5–7 лет активной эксплуатации.

Экономика: профилактика vs лечение

Финансовый расчёт убедительно демонстрирует выгоду профилактики.

| Сценарий | Стоимость | Время | Результат |

|---|---|---|---|

| Защита пленкой (пороги + арки) | 5–15 тыс. руб | 4–6 часов | Кузов защищён на 5–7 лет |

| Замена сгнившего порога | 20–40 тыс. руб | 1–2 дня | Одна деталь отремонтирована |

| Замена крыла целиком | 40–80 тыс. руб | 2–3 дня | Одна деталь отремонтирована |

ROI (возврат инвестиций): защита окупается при вероятности одного ремонта за 5 лет всего 15–30%. Учитывая интенсивную эксплуатацию, особенно в регионах с дорожными реагентами, вероятность ремонта при отсутствии защиты составляет 50–70% за этот период.

Дополнительная выгода: при перепродаже автомобиля видимые следы коррозии значительно снижают рыночную стоимость, даже если повреждение минимально. Защита пленкой сохраняет товарный вид кузова, что переходит в экономическую выгоду при продаже.

Консервация здорового кузова

Защита порогов и арок полиуретановой пленкой — это не дополнительный сервис или излишество. Это инженерно обоснованное решение, основанное на понимании физики абразивного износа, химии электрохимической коррозии и технологии герметизации.

Ключевое различие: пленка — это консервация здорового металла, а не попытка лечения гниющего. Её задача — предотвратить, а не исправить.

Для владельцев автомобилей, планирующих длительную эксплуатацию или заботящихся о товарной стоимости, защита пленкой является инвестицией, которая окупается многократно через сэкономленные на ремонте средства и сохранённый товарный вид кузова.